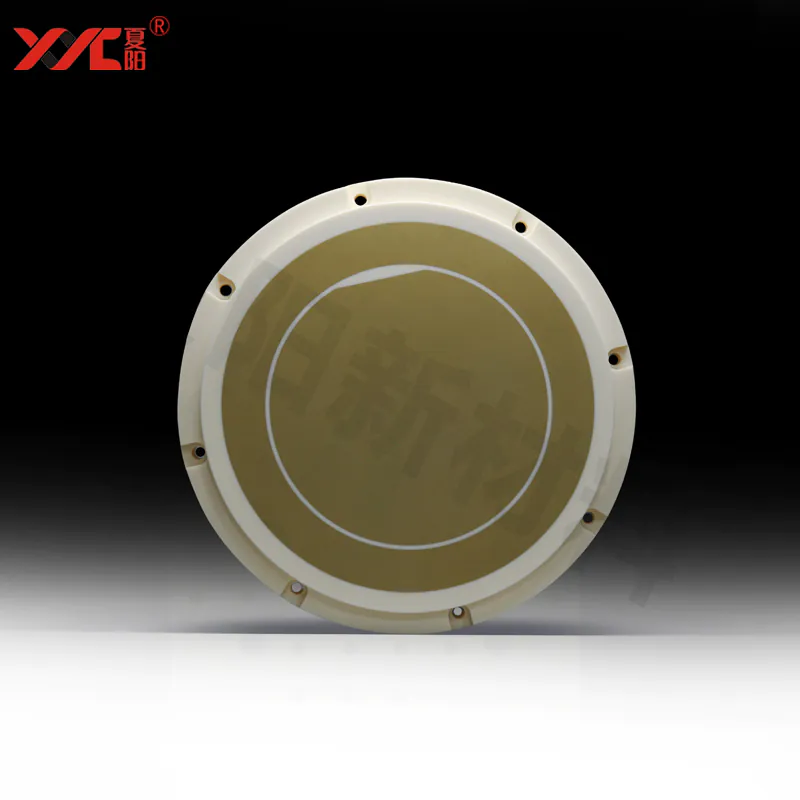

Alumina Ceramic Microporous Chuck | Semiconductor Wafer & Chip | Vacuum Chuck | Wear-Resistant Porous Ceramic

Produktübersicht

Technische Unterstützung und Dienstleistungen

- Technische Beratung und Lösungen bei der Materialauswahl

- Individuelle Bearbeitung nach Kundenwunsch mit einer Genauigkeit von bis zu ±0,01 mm

- Erstellung von Produktinspektionsberichten und Materialzertifizierungen

Detaillierte Produktspezifikationen

Product Description

Wesentliche Vorteile

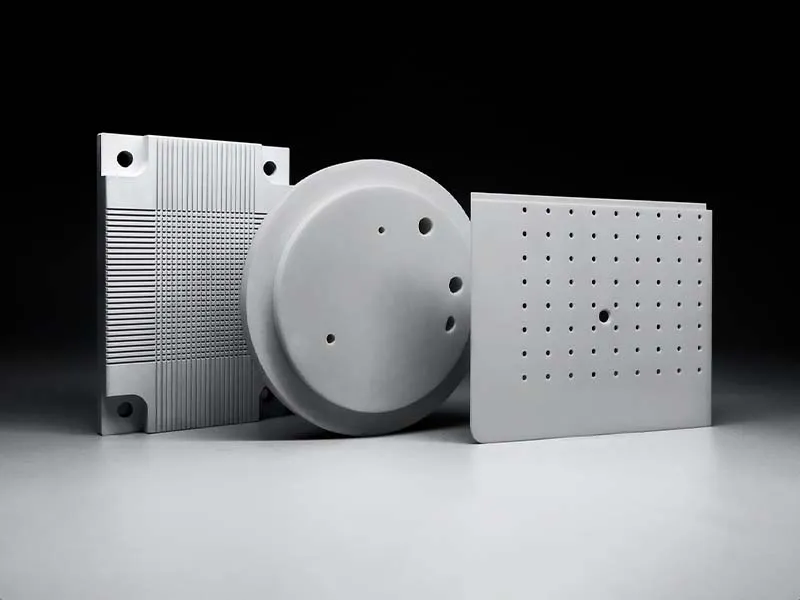

- Uniform Microporous Structure

Uniform pore distribution ensures balanced vacuum adsorption, preventing wafer warpage or slippage during high-speed processing.

- Superior Wear & Corrosion Resistance

Resists mechanical abrasion and chemical corrosion from semiconductor process fluids, extending service life and reducing maintenance costs.

- High-Precision Dimensional Accuracy

Ultra-flat surface and tight tolerance control guarantee seamless compatibility with semiconductor wafers and chips of various specifications.

- Cleanroom Compatibility

Non-contaminating, non-outgassing material properties meet ISO Class 5 cleanroom standards, avoiding particle pollution in semiconductor manufacturing.

Typical Technical Parameters

| Parameter | Specification |

|---|---|

| Material | 99.5%+ High-Purity Alumina (Al₂O₃) |

| Pore Size | 0.5–5 μm (customizable) |

| Porosität | 20–40% (adjustable) |

| Surface Flatness | ≤0.005 mm |

| Härte | HRA 88–92; Mohs Hardness 9.0 |

| Max Service Temperature | 1200°C |

| Chemical Stability | Resistant to acids, alkalis, plasmas, and semiconductor process chemicals |

| Customizable Sizes | Diameter: 50–500 mm; Thickness: 10–50 mm |

Anwendungen

- Semiconductor wafer handling, dicing, lithography, and etching processes

- Silicon chip packaging and testing equipment

- Flat panel display (FPD) substrate processing

- Optical component manufacturing and precision positioning

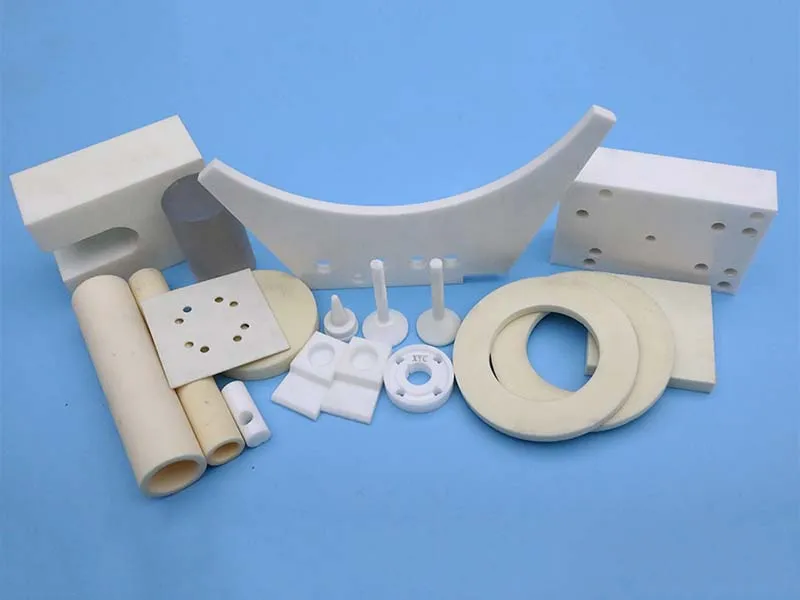

Hochleistungskeramik

Die Familie der Hochleistungskeramik umfasst eine Vielzahl von Materialien mit unterschiedlichen Eigenschaften, die jeweils speziell für bestimmte Anwendungsszenarien entwickelt wurden.

Keramische Materialien

Tonerde-Keramik (Al₂O₃)

Aluminiumoxid ist das am häufigsten verwendete moderne keramische Material, das eine hervorragende elektrische Isolierung bietet, hohe Härte und gute Verschleißfestigkeit. Es kann bei Temperaturen von bis zu 1700°C eingesetzt werden und ist damit für ein breites Spektrum industrieller Anwendungen geeignet.

Hauptanwendungsbereiche

Weit verbreitet in verschiedenen High-End-Fertigungsbereichen, um maßgeschneiderte Lösungen für Kunden anzubieten

Keramik Walze-Keramik Zwei-Walzen-Keramik Drei-Walzen

PräzisionswalzenKeramik Walzen-Keramik Zweiwalzen-Keramik Dreiwalzen 1. ProduktübersichtWolframka...

Verwandte Fälle anzeigenKeramische Pumpe und Ventilstößel

Keramische Ventilstößel und Ventilkörper Keramische Ventilstößel und Ventilkörper sind unerlässlich...

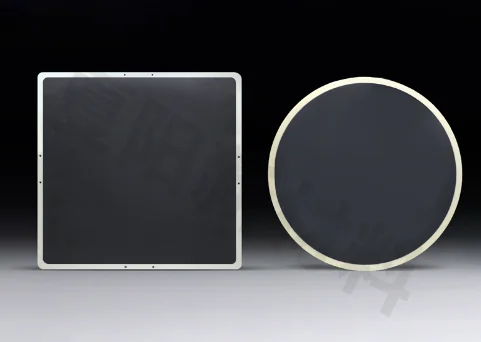

Verwandte Fälle anzeigenporöser Saugnapf Halbleiterausrüstung - Keramik-Vakuumspannvorrichtung

Halbleiterausrüstung - Keramik-Vakuumspannplatte Keramische Vakuum Chucks sind eine besondere Art von...

Verwandte Fälle anzeigenEmpfehlung verwandter Produkte

Sie könnten auch an folgenden Produkten interessiert sein

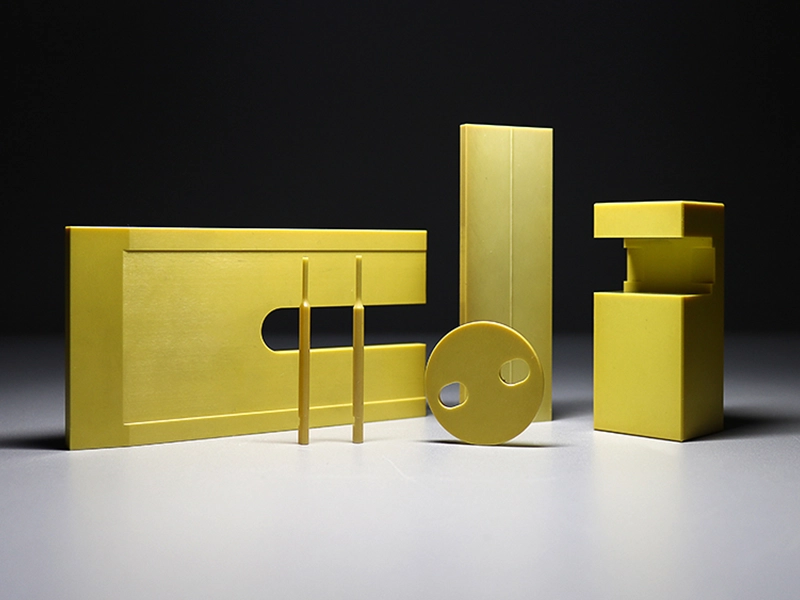

Silicon Nitride Ceramic Heating Plate | Ceramic Components for Molding Presses

Silicon nitride (Si₃N₄) ceramic heating plates are high-performance structural ceramic components specifically engineered for demanding applications in hot pressing and molding equipment—such as those used in powder metallurgy, technical ceramics, and composite material manufacturing. Leveraging the exceptional properties of silicon nitride, these heating plates deliver outstanding mechanical strength, thermal stability, and electrical insulation even under extreme operating conditions, making them a superior alternative to conventional metal or alumina-based heating elements.

Details anzeigen

Alumina Ceramic Microporous Chuck | Semiconductor Wafer & Chip | Vacuum Chuck | Wear-Resistant Porous Ceramic

Product Description Alumina Ceramic Microporous Chuck | Semiconductor Wafer & Chip | Vacuum Chuck | Wear-Resistant Porous Ceramic Crafted from...

Details anzeigen

Ceramic mechanical arm / Semiconductor wafer equipment / Handling arm

Ceramic mechanical arm / Semiconductor wafer equipment / Handling arm Excellent wear resistance, high temperature resistance, corrosion resistance, thermal shock resistance,insulation and other characteristics Good price compared with traditional materials, Having strength and fracture toughness that other materials cannot achieve,suitable for highly corrosive and high-strength environments. Green and environmentally friendly

Details anzeigen

Keramische Pumpe und Ventilkolben

Hergestellt aus gehärteten keramischen Strukturwerkstoffen, hohe mechanische Festigkeit, lange Lebensdauer, Verschleißfestigkeit, Korrosionsbeständigkeit, hohe Temperaturbeständigkeit,...

Details anzeigenAnfrage senden

Kontakt

Warum Dongguan XYC New Material Co, Ltd. Ist Ihre erste Wahl für Hochleistungskeramik

Das 2002 gegründete Unternehmen Dongguan XYC New Material Co. Ltd. ist auf die Forschung und Entwicklung sowie die Produktion von Hochleistungskeramik und Hartmetall spezialisiert. Wir haben Präzisionskomponenten (Aluminiumoxidkeramik(Al₂O₃)))、Zirkonoxidkeramik(ZrO₂)、Magnesium-Zirkoniumoxidkeramik (MgO-ZrO₂)、Siliziumnitridkeramik(Si₃N₄)、Siliziumkarbidkeramik(SiC)、Aluminiumnitridkeramik(AlN)) an mehr als 2000 Unternehmen weltweit, und beliefern Branchen wie Halbleiter, Automobil, Medizin und Energie. Hier sind unsere wichtigsten Vorteile:

Vielfältige Materialien und vollständige Produktpalette

Wir bieten eine breite Palette an fortschrittlichen keramischen Werkstoffen an, darunter Aluminiumoxid (Al₂O₃), Zirkoniumoxid (ZrO₂), Siliziumnitrid (Si₃N₄) und Siliziumkarbid (SiC). Wir können mehr als 10.000 Komponentenformen (Rohre, Stangen, Platten, Ventile, Kolben usw.) individuell anpassen, um die Anforderungen an die Materialleistung in verschiedenen Branchen zu erfüllen.

Hohe Präzision und Widerstandsfähigkeit gegen extreme Umweltbedingungen

Mit präzisen Form- und Sinterverfahren erreichen wir Bearbeitungsgenauigkeit auf Mikroebene ±0,001 mm. Unsere keramischen Komponenten zeichnen sich aus durch hohe Härte, hohe Temperaturbeständigkeit (1800°C), starke Korrosionsbeständigkeit und geringe ReibungDadurch eignen sie sich für extreme Arbeitsbedingungen wie die Halbleiterfertigung und das Schweißen in der Automobilindustrie.

Branchenübergreifende Lösungen und Anpassungen

Wir sind in Branchen wie der Halbleiter-, Automobil-, Medizin- und Energieindustrie tätig und bieten integrierte technische Lösungen von der Materialauswahl bis zur Lieferung des fertigen Produkts. Wir unterstützen das Rapid Prototyping für Kleinserien und die stabile Massenproduktion für Großaufträge und erfüllen so die individuellen Anforderungen von Kunden aller Größenordnungen.